Was ist STOROJET?

STOROJET ist ein Automatisierungssystem zur Lagerung, dem Transport und der Ware-zur-Person Andienung von Holz-Warenträgern. Diese Ladungsträger werden mittels Lagerrobotern in einem mehrgeschossigen Lagerregalsystem transportiert.

Das System wurde von der Firma TELEJET GmbH aus Kelkheim (Taunus) entwickelt und wird von der ICO Innovative Computer GmbH aus Diez/Lahn in der Nähe von Koblenz vertrieben. Die beiden Unternehmen gingen im Jahr 1991 aus der Klaus Jeschke Hard- und Software hervor. Das System wurde erstmals im Jahr 2019 auf der Messe LogiMAT in Stuttgart vorgestellt. (siehe https://www.ico.de/ueber-uns ).

Die Funktionsweise wird im nachfolgenden YouTube Video der ICO anschaulich erläutert:

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenWie unterscheidet sich STOROJET von anderen Automatiklagern?

Zuerst das offensichtliche – STOROJET setzt keinerlei klassische Fördertechnik wie Rollenbahnen ein. Der Transport erfolgt gänzlich über die Transportroboter, die Warenträger über eine Fachbodenregal-Konstruktion ziehen. Die Warenträger können in der Länge variieren (50 – 90 cm). Es müssen keine einheitlichen Tablare oder Behälter eingesetzt werden. Die Roboter wechseln die Lagerebenen mittels Heber und können über eine simple Fläche dem Kommissionier-Personal die Waren andienen. Die Geräte navigieren über ein kostengünstiges QR-Code-System, welches direkt auf die Lager- und Transportwege aufgedruckt ist. In Summe sind so keine kosten- oder wartungsintensiven Technologien verbaut.

Der Hersteller betitelt dies als „das weltweit erste automatisierte mehrstöckige Flächenregalsystem“.

Das System STOROJET ist modular – Gebäude-Kubaturen oder Störkanten wie Gebäudesäulen können umbaut werden. Da die Transportfahrzeuge nicht schienengebunden sind, können individuelle geometrische Regalstrukturen realisiert werden – anders wie z.B. bei Automatischen Kleinteilelagern (AKL) mit Shuttles oder Regalbediengeräten, die an festgelegte Transportgassen gebunden sind.

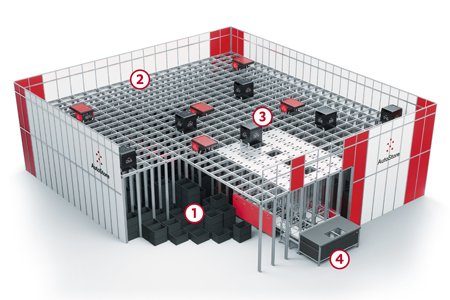

Die dynamische Leistung des Systems kann über die Anzahl eingesetzter Transportroboter bis zu einem gewissen Maß skaliert werden, was Lösungen wie AKL-Shuttles, AutoStore® oder Exotec gleicht.

Wie ist das STOROJET System aufgebaut?

Storojet ist ein modulares System, das projektspezifisch geplant und realisiert wird. Nachfolgend sind die Standardkomponenten aufgeführt und erläutert:

1) STOROJET RO70 Roboter:

- Zentralsystemgesteuerter, flurgebundener Transportroboter

- Navigation mittels QR-Codes auf der Lager- und Förderfläche über Kameratechnologie

- Abmessungen: 40 x 27,5 x 15 cm (B x T x H)

- Gewicht: 15 kg (inkl. Batterie, ohne Zuladung)

- Zuglast: max. 27 kg

- Einsatztemperatur: 10 °C–40 °C

- Akkumulator: LiFePo, Ladedauer: 3 h

- Einsatzdauer: 8 h pro Akkuladung

- Kommunikation: Wi-Fi (IEEE 802.11 a/b/g, 2.4 GHz)

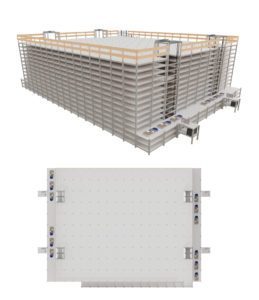

2) STOROJET Regalsystem

Das Regalsystem von STOROJET ist modular aufgebaut und kann laut Herstellerangaben auf bis zu 12 m Höhe aufgebaut werden (ACHTUNG Brandschutz!).

Die modularen Regalböden haben ein Grundmaß von 1,6 x 1,2 m. Damit können quadratische und rechteckige Grundformen sowie an die Gebäudekubatur angepasste Formen wie U- oder T-Formen realisiert werden.

Die modularen Regalböden haben ein Grundmaß von 1,6 x 1,2 m. Damit können quadratische und rechteckige Grundformen sowie an die Gebäudekubatur angepasste Formen wie U- oder T-Formen realisiert werden.

Die Anzahl und Höhe der Regal-Ebenen ist je nach Produktanforderung zwischen 320 und 1.000 mm wählbar.

Bodenanforderungen – Laut Hersteller gibt es keine expliziten Anforderungen an die Ausführung und Ebenheit des Fußbodens, auf dem die Regalanlage aufgebaut wird. Wir empfehlen, dass der Fußboden der Norm für automatische Lagersysteme (EN18202) entspricht. So darf der Boden auch für das AutoStore höchstens 3mm Unebenheit auf 1 m, höchstens 5 mm Unebenheit auf 2 m aufweisen. Die Kosten für eine Bodensanierung in Bestandshallen sind mit mindestens 20.000 € zu bewerten. Für Neubauten ist die Ebenheitstoleranz meistens ohne Mehrkosten realisierbar.

3) STOROJET Aufzüge

Ein Kernelement des STOROJET Systems sind die Aufzüge, welche die verschiedenen Regalebenen miteinander verbinden. Je nach geforderter Systemleistung müssen mehrere dieser Heber installiert werden. Die Geschwindigkeit liegt laut Herstellerangaben bei 2 m/s.

Auf die Anzahl bzw. die Auslegung der Aufzüge muss bei der Planung ein besonderes Augenmerk gelegt werden, da diese Schnittstelle im schlechtesten Fall zum „Bottle-Neck“ werden kann und die Leistung der Anlage maßgeblich limitiert.

4) STOROJET Warenträger (Tablare)

Die im Titel dieses Blog-Betrages als „Brettle“ titulierten Warenträger sind ein auffälliges Merkmal der STOROJET Anlage. Die Holz-Tablare haben folgende Eigenschaften:

- Fixe Breite von 500 mm

- Variable Länge 500-900 mm

- Mehrere Größen pro System möglich (Flexibilität)

- Unterschiedlichste Waren

- Zuladung: 20 kg (im Vergleich zu anderen Lösungen relativ gering!)

- Aufbauten: individuell auf Basis der Grundfläche (siehe nebenstehende Beispiele)

- Bewegung: Jeder Warenträger hat zwei Rollen an der Rückseite, um einen schnellen Bewegungsablauf zu gewährleisten.

5) STOROJET Arbeitsstationen

Die Schnittstelle zu den Mitarbeitern entsteht an den STOROJET Arbeitsstationen. Diese sind simple Tisch-Konstruktionen, an denen die Transportroboter die Warenträger andienen.

Die Schnittstelle zu den Mitarbeitern entsteht an den STOROJET Arbeitsstationen. Diese sind simple Tisch-Konstruktionen, an denen die Transportroboter die Warenträger andienen.

Der Hersteller fokussiert sich bei der Entnahme auf eine Pick-by-Light Lösung. Diese strahlt beim Kommissioniervorgang per Spot-Light die entsprechenden Produkte auf dem Warenträger an, welche als nächstes kommissioniert werden sollen.

Die Arbeitsstationen fungieren zur Kommissionierung, aber auch als Ein- und Auslagerstation.

Für den Anwender ist jedoch auch der Kommissionierprozess nach dem Entnahmevorgang relevant. Da keine weitere Fördertechnik angebunden ist, gilt des die kommissionierte Ware noch weiter im Prozess zu verbringen. Das Grundmodul sieht hierfür keine explizite Lösung vor.

Der Hersteller wirbt mit einem verbesserten Diebstahlschutz durch die Möglichkeit von Kameraüberwachung an den Arbeitsplätzen. Wir empfehlen dringlichst vorher ein vertrauliches Gespräch mit dem Logistikplaner oder Berater Ihres Vertrauens! Die strategische und geplante Kommunikation solcher überwachenden Vorhaben mit Ihrem Betriebsrat und der Belegschaft ist erfolgsentscheidend!

6) STOROJET IT-Anbindung

Die Anbindung von STOROJET erfolgt mittels „Black-Box“ Lösung. Das bedeutet STOROJET verwaltet nur Warenträger, keine Artikel! Sofern die Anlage nicht als „Stand-alone-Lösung“ verwendet werden soll, wie man es z. B. häufig bei Lagerliften sieht, ist die Koppelung an Ihr LVS zwingend erforderlich. Bei der Anbindung wird sehr wahrscheinlich ein individuelles IT-Implementierungsprojekt erforderlich, das die Kosten deutlich in die Höhe treiben kann. Planen Sie die Schnittstelle IT deshalb bereits vorher genau und lassen Sie sich ggf. zu Möglichkeiten der Anbindung an Ihr IT-System beraten.

Dies gilt auch für die Einbindung von IT-Peripherie wie Barcode Scannern für die Kommissionierung oder dem Inventur-Prozess.

Für welche Einsatzzwecke ist STOROJET geeignet?

Im Prinzip ist STOROJET für alle Anwendungen zur Lagerung und dem Transport zu einer Kommissionierstation von Kleinteilen bis 20 kg inklusive Ladungsträger und Maße kleiner 500x900x900 mm geeignet. Die Gewichtsreduktion ist jedoch bereits eine der größten Einschränkungen. Andere AKL lagern und transportieren Behälter bis 30 kg (AutoStore), üblicherweise 35 kg oder im Sonderbau >50 kg pro Ladungsträger. Entsprechend sollten die Artikelgewichte eher leicht sein. Auch das Grundmaß der Warenträger von STOROJET fällt etwas aus der Norm – üblicherweise werden Teilungsfaktoren des EUR-Paletten-Maßes verwendet, wie z. B. die Grundfläche von 800×600 mm, was im Gesamtsystem einer Logistikanlage eine wichtige Rolle spielen kann. Das System ist also eher dazu geeignet, Waren direkt auf dem STOROJET Warenträger zu lagern.

Die modulare Bauweise und vergleichsweise geringe Bauhöhe spricht für den Einsatz in Bestandsgebäuden mit gewachsenen Gebäudestrukturen bzw. Bestandsgebäuden.

STOROJET platziert sich am Automatisierungsmarkt mit dieser Lösung als „Einsteigergerät“, was durch die günstigen Investitionskosten bestärkt wird. Idealerweise gibt es noch keine bestehende Fördertechnik im Unternehmen – die Ausgangssituation „manuelle Kommissionierung am Fachbodenregal“ scheint ideal.

Beispiellager – welche Kennzahlen hat ein beispielhaftes STOROJET Lager?

Nachfolgend ist eine beispielhafte STOROJET Anlage konfiguriert. Beispiellager als live 3D-Modell: https://www.storojet.de/3dviewer?model=er515hz1641zh5

Beispiellager x2Storojet Lagerregal

Warenträger

Ports

Leistung

Richtpreis Investition

|

|

Welche Vorteile und Nachteile birgt das STOROJET-System?

Vorteile des STOROJET Systems:

- Kostengünstiges System (Investitionskosten) für wenig bis nichtautomatisierte Logistikanlagen

- Anpassungsfähiges Layout durch modulares System, ideal für Brownfield Anwendungen und nachträgliche Automatisierung

- Variable Warenträgerlängen (500 mm Breite und 500-900 mm Länge), mischbar im System

- Keine wartungsintensive Fördertechnik erforderlich

- Günstige Transportroboter durch die etablierte QR-Code-Navigationstechnologie

- Skalierbarkeit durch den Einsatz der Roboter

- Ausfallsicherheit durch redundante Roboter und Lifte

- Keine teuren Arbeitsstationen notwendig

- Erhöhung der Sicherheit gegen Fehler bei der Kommissionierung durch Pick-by-Light

- Erweiterung und Anbindung von Lichtschranken, Waagen und Torbögen zur Störungsvermeidung und Konturenkontrolle möglich

- Anbau von Pickstationen an bestehendes System möglich

- Einlagerungsvereinfachung: zeitlich flexibel anpassbar, auch im laufenden Betrieb möglich

Nachteile von STOROJET:

- Bei STOROJET handelt es sich um eine Ein-Hersteller-Lösung: Eine Ausschreibung bei verschiedenen Anbietern ist defacto nicht möglich

- Es sind maximal 20 kg Gewicht je Warenträger möglich

- Die Warenträger sind für das gängige Behälter-Grundmaß 800×600 mm nicht geeignet

- Die Zugriffszeiten variieren je nach Layout und können vergleichsweise langsam sein

- Kein Schutz gegen Verschmutzung durch Staub

- Störfälle müssen durch „Krabbeln“ in die Geschoßebenen (> 320 – 1.000 mm) behoben werden

- Erweiterung und Anbindung von Lichtschranken, Waagen und Torbögen zur Störungsvermeidung und Konturenkontrolle eventuell nötig

- Notwendige Maßnahmen zum Brandschutz müssen im Einzelfall individuell geklärt werden

- Eine Komplettreinigung des Systems ist nach Herstellervorgaben mindestens alle 4 Jahre notwendig. Realistisch wird dies nach Einsatzzweck, Anlagengröße und der Art der gelagerten Produkte variieren

- Der Hersteller stellt die Möglichkeit einer Videoüberwachung zum Diebstahlschutz am Kommissionierarbeitsplatz dar – äußerst kritisch in Puncto Datenschutz!

Brandschutz – was gibt es bei der Planung einer STOROJET Anlage zu beachten?

Das System lässt sich laut Hersteller bis zu einer Höhe von 12 m realisieren. Eine so hohe Anlage wurde jedoch bis Dato (August 2022) noch nicht realisiert. Referenzen sind aktuell zwischen 5 und 6 m hoch und haben dabei 12 bis 13 Lagerebenen.

Das STOROTJET System ist in Hinblick auf den Brandschutz ein Sonderfall. Bei Planung und Genehmigung sollten sehr frühzeitig Logistik-Fachplaner, Berater, Sachversicherer und örtliche Brandschutzsachverständige hinzugezogen werden.

Grundsätzlich gilt in Deutschland nach der Industriebau-Richtlinie ab der Höhe (Oberkante Ware) 7,5 m, dass eine zusätzliche selbsttätige Löscheinrichtung (z. B. Sprinkleranlage) erforderlich ist.

Üblicherweise müssten dann auch Zwischenebenen gesprinklert werden.

Wird die zulässige Höhe von 7,5 m Oberkante Ware nicht überschritten, kann es je nach eingelagerter Ware möglich sein, die STOROJET Anlage ohne eine selbsttätige Brandschutzvorrichtung zu betreiben.

In Ausnahmefällen kann auch der Einsatz einer Brandmeldeanlage zulässig sein, die weitaus geringere Kosten in der Anschaffung und im Betrieb verursacht.

Kontaktieren Sie hierfür den Logistikplaner, Berater, Brandschutzsachverständigen oder Ihren Sachversicherer.

Referenzen – Wer hat STOROJET bereits im Einsatz?

Da das System noch jung am Markt ist (Launch im Jahr 2019), gibt es aktuell noch eine überschaubare Anzahl an Referenzprojekten. Nachfolgend sind die Kennzahlen von zwei Projekten dargestellt.

Futterplatz GmbH, 65582 Diez:

| STOROJET Lagerregal

|

|

| Warenträger

|

|

| Arbeitsplätze | Ein- und Auslagerung: 3 |

| Leistung |

|

| Investition | ca. 730.000 € |

Detaillierte Referenz: https://www.storojet.de/assets/download/STOROJET_Referenz_Futterplatz.pdf

Härtle Modellbau (Härtle Spiel + Freizeit Inh. Matthias Franz e.Kfm.), 87616 Marktoberdorf:

| STOROJET Lagerregal

|

|

| Warenträger | ca. 8.000 Stk., verschiedene Größen |

| Arbeitsplätze | Ein- und Auslagerung: 2 |

| Leistung |

|

Detaillierte Referenz: https://www.storojet.de/assets/download/Vorankuendigung_STOROJET_Next_Level_Storage_Projekt_Modellbau_Haertle_GER.pdf

Ihre nächsten Schritte, um Storojet in Ihrer Logistik zu nutzen:

- Prüfen Sie Ihre Artikel auf die Gewichte – STOROJET = maximal 20 kg!

- Ermitteln Sie statische und dynamische Kennzahlen Ihrer Logistik

- Klären Sie die Anbindung an Ihre IT bzw. bestehende Lagerverwaltungssysteme und Ihre individuellen Anforderungen

- Planen Sie den Prozess zur Einlagerung und Bereitstellung der Waren

- Planen Sie den Prozess nach der Kommissionierung (z. B. Kommissionierstrategie 1-, 2- ,3-stufig)

- Planen Sie den Warenfluss und ggf. Fördertechnik um die STOROJET Anlage (ideal: Sankey-Diagramm)

- Rücksprache mit Ihrem Berater bzw. Logistikplaner bei geplanter Videoüberwachung an Kommissionerarbeitsplätzen (äußerst kritisch!) – eine Kommunikationsstrategie muss entwickelt werden.

- Konfigurieren Sie ein STOROJET System individuell, um Investitionskosten und mögliche Lagerkapazitäten abschätzen zu können

- Prüfen Sie Brandschutzanforderungen und Auswirkungen auf das Layout und Investitionskosten

- Erstellen Sie eine individuelle Return-On-Investment Betrachtung und vergleichen sie STOROJET mit anderen Automatischen Kleinteilelagern wie AutoStore, RBG-AKL, Shuttle, Exotec, etc.