Was ist Motion-Mining®?

Die Technologie des Motion-Mining® ist ein System zur Prozess- und Ergonomie-Optimierung. Das System wurde von der Firma MotionMiners GmbH aus Dortmund entwickelt, welche 2017 von Mitarbeitern der TU Dortmund und des Fraunhofer IML gegründet wurde.

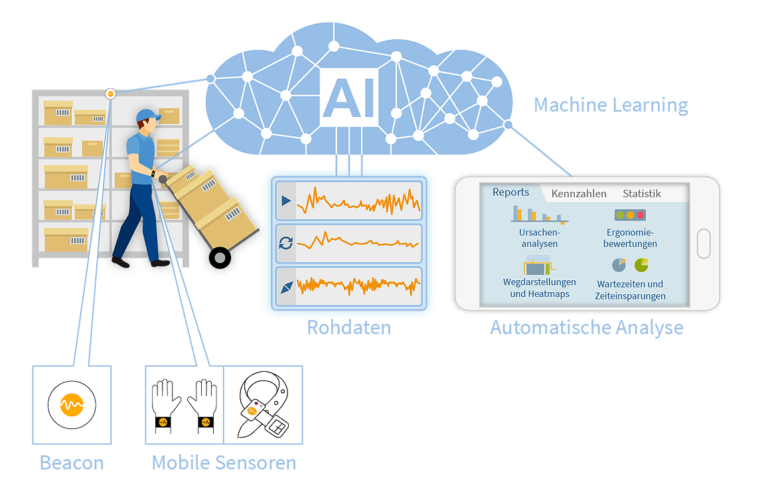

Im Kern wird bei dieser Technologie mittels Tracking-Sensoren ein umfangreicher Datenbestand aus den Bewegungen (engl. motion) der Mitarbeiter und ihrer Hilfsmittel erzeugt, die während manueller Arbeitsprozesse ausgeführt werden. Dieser Datenbestand umfasst schon nach 5 bis 10 Werktagen Millionen von Datenpunkten (Big-Data) und wird anschließend über eine Form des Data-Mining, mit Hilfe einer künstlichen Intelligenz (KI) analysiert und in Prozesskennzahlen übersetzt. So lässt sich ohne vorherige Zeitstudien, wie beim Methods-Time Measurement (MTM) oder der durch die REFA bekannten Stoppuhr-Methode, ein Prozess aufnehmen und in seine einzelnen Bestandteile zerlegen.

Diese Methode der Big-Data-Analyse ist sehr rechenaufwändig, weshalb die Rechenleistung über einen Cloud-Computing-Dienst abgewickelt wird. Sie ist jedoch im Vergleich mit einem deutlich geringeren Zeitaufwand verbunden. Üblicherweise erhält man durch die Aufnahme über einen längeren Messzeitraum validere Daten als bei manuellen Prozessaufnahmen (wie der Multimomentaufnahme), da die Stichprobe ca. 40 bis 80-mal größer ist.

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenWie wird Motion-Mining® angewendet?

Zur Gewinnung des zuvor beschriebenen Datenbestands werden Sensoren von Mitarbeiter getragen und an Hilfsmittel angebracht. Die Mitarbeiter tragen zur anonymen Erfassung der verschiedenen Tätigkeiten Wearables (mobile Sensoren) an den Handgelenken und am Gürtel. Diese Wearables können dank der integrierten Sensoren sehr exakt Bewegungen erfassen und somit verschiedenste Aktivitäten erkennen. Man kann diese Sensoren mit den heute weit verbreiteten Sports-Trackern aus dem privaten Fitness-Bereich vergleichen. Die gewohnte Ausführung der Arbeitsprozesse während einer gesamten Schicht wird dadurch nicht beeinflusst. Insbesondere wird durch diese Aufnahmeweise der Beobachtungseffekt durch einen menschlichen Prozessbetrachter deutlich reduziert, da die Mitarbeiter sich an die Messsituation rasch gewöhnen.

Zusätzlich sollten Hilfsmittel, wie Transportgeräte oder Gabelstapler, mit speziellen Sensoren ausgestattet werden, um die Hilfsmittelnutzung und die Mensch-Technik-Interaktion genauer analysieren zu können.

Um die erkannten Aktivitäten auch innerhalb des Systems verorten zu können, wird der Arbeitsbereich mit einigen so genannten „Beacons“ zur Lokalisierung ausgestattet. Dabei handelt es sich um Kleinstfunksender – man kann sich das System wie ein „privates GPS“ vorstellen in dem die Beacons die Rolle der Satelliten übernehmen.

Die Daten werden anschließend ohne jeden Personenbezug in das Cloud-System hochgeladen, wo der KI-Algorithmus den umfangreichen Datenbestand verarbeitet und die einzelnen Prozessdurchläufe rekonstruiert. Prozessingenieure können die berechneten Prozessinformationen in einem Dashboard filtern und analysieren, um Optimierungspotenziale zu identifizieren und Verbesserungsmaßnahmen zu entwickeln.

Welche Prozesse können optimiert werden?

Das System ist flexibel und kann im Prinzip für alle manuellen Arbeitsschritte im industriellen Umfeld eingesetzt werden. Die Methode ist auf Verbesserungen manueller Arbeitsprozesse hinsichtlich Ihrer Ergonomie und Effizienz ausgelegt. Deshalb sind Prozesse aus der Logistik, Produktion, Krankenhäuser oder Pflegeeinrichtungen besonders gut geeignet.

Charakteristisch für einen geeigneten Einsatz von Motion-Mining® ist häufig:

- Tätigkeiten wie Greifen, Packen, Transportieren

- Vorgänge beinhalten (lange) Wegstrecken oder Transportaufgaben

- Vorgänge oder Tätigkeiten bei denen Wartezeiten auf (geteilte) Ressourcen entstehen können

- Prozesse mit ergonomisch anspruchsvollen Tätigkeiten

- Prozesse mit hohen Personalaufwänden und Potenzial zur Kosteneinsparung (≥ 4 Mitarbeiter)

- Besonders geeignet sind Logistik-Prozesse wie: Kommissionierung (picking), Retourenbearbeitung (returns), Verpackung (pack), Wareneingang, Warenausgang/Verladung, Einlagerung (stow)

Welche Hardware ist notwendig?

Zur Anwendung von Motion-Mining® wird eine umfangreiche Messausrüstung benötigt. Diese Hardware, die sogenannten Messsets, muss nicht durch den Anwender selbst beschafft werden, da sich der Kauf einer solchen Ausrüstung erst ab der Durchführung mehrerer Messprojekte lohnt. Mehr zur Kostenstruktur finden Sie hier. Die Hardware in notwendiger Ausführung und Menge stellt daher MotionMiners direkt bzw. ein Prozessberater wie IWL für die Dauer eines Projekts zur Verfügung.

Folgende technischen Komponenten sind für ein Analyseprojekt notwendig:

- Drei Bewegungssensoren je Mitarbeiter (Handgelenke u. Gürtel)

- Smart Devices (Smartphones) mit der MotionMiners-App

- Dockingstation zum Laden der Smart Devices und der Sensoren sowie zur Datenübertragung

- Beacons (Sensoren zur Lokalisierung); je nach Prozess meist zwischen 50 und 500 Stück

- Notebook/Tablet-PC zum Upload der Daten in die Cloud und zur anschließenden Auswertung

Was bringt’s? Verbesserungen um 12% realistisch!

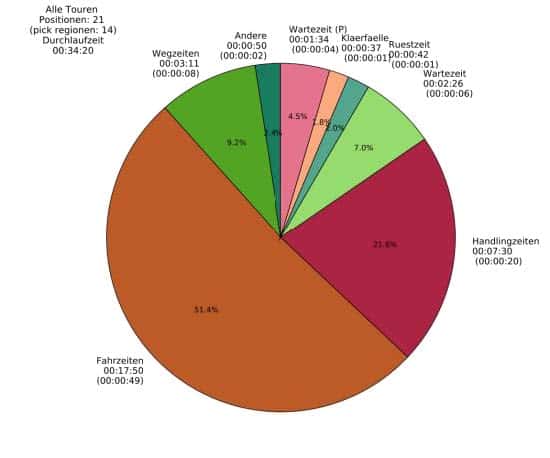

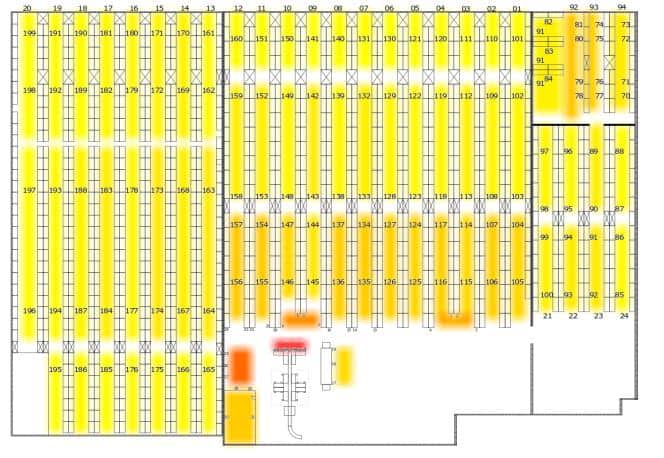

Die Frage nach einem üblichen Verbesserungspotential ist bei der Optimierungsmethode Motion-Mining® nicht eindeutig zu beantworten – „Es kommt darauf an“. Beispielhaft wurde ein Projekt bei einem Verpackungs- und Verbrauchgüterhändler durchgeführt. Das Unternehmen führt ein Sortiment mit ca. 5.000 Artikeln aus Hotellier- und Gastronomie-Bedarf. Das Zentrallager auf ca. 20.000 m² beschäftigt ca. 50 Mitarbeiter. Untersucht wurden zwei Kommissionier- und ein Verpackungsprozess mit je fünf Mitarbeitern je Schicht (Zwei-Schicht-Modell). Getrackt wurde über vier Wochen hinweg. Die Mitarbeiter wählten täglich eines von zehn Mess-Sets aus, wodurch die Datenerhebung zusätzlich anonymisiert wurde. Die aufgenommen Daten wurden mittels Heat-Maps und Schaubildern zur Interpretation aufbereitet. Nach Analyse durch die Prozessingenieure und Implementierung der organisatorischen Verbesserungsansätze wurde nach acht Monaten eine Erfolgsmessung durchgeführt. Zusammen mit der Controlling-Abteilung des Anwenders konnte ein um 12 Prozent reduzierter Arbeitsaufwand nachgewiesen werden.

Case-Study: Motion-Mining® in der Praxis: Deutliche Effizienzsteigerung durch Nachmessung belegt

Die Case-Study und weitere Informationen zum Beispiel können Sie nachfolgend kostenfrei downloaden.

Wie lange dauert eine solche Optimierung?

Zur Projektvorbereitung wird ca. eine Woche benötigt. Dabei gilt es neben der Anforderungsanalyse vor allem die relevanten Prozesse zu klären und abzugrenzen. Je nach Anwendungsfall müssen noch Daten (wie z. B. Layouts) ausgetauscht werden. Üblicherweise ist auch eine Vorstellung bei den Mitarbeitern und dem Betriebsrat empfehlenswert.

Als Messzeitraum bietet sich üblicherweise die Dauer von zwei Wochen mit mindestens vier Mitarbeitern parallel an. Über diese Zeit wird für die Mitarbeiter das Mitführen des Equipments normal und die Messergebnisse sind realitätsnah.

Anschließend geht es in die Auswertung und Dateninterpretation durch einen Prozessingenieur. Der Prozessingenieur kann nach entsprechender Schulung aus dem eigenen Unternehmen stammen. Alternativ ist dies durch die Berater der Firma IWL oder direkt durch MotionMiners möglich. Die Ergebnisse werden managementfähig aufbereitet und mit einer abschließenden Handlungsempfehlung vorgestellt. Dafür sollte nochmal eine Woche eingeplant werden.

In Summe sollte ein Projektergebnis nach frühestens vier Wochen erarbeitet werden können. Die tatsächliche Durchlaufzeit eines Projekts beträgt erfahrungsgemäß 8 bis 12 Wochen.

Dieser Aufwand stellt einen der Hauptvorteile dieses Systems dar – man kann in einem Bruchteil des Zeitaufwandes, wie er bei einer manuellen Datenerfassung eines Datenbestands dieser Größe notwendig wäre, Mehrwert schaffende Ergebnisse erzielen.

Was kostet eine Analyse?

Die Aufwände für ein Optimierungsprojekt mit Motion-Mining® haben ausschließlich variable Komponenten.

Folgende Punkte müssen in Hinblick auf das Projekt betrachtet werden:

- Arbeitszeit/Vorbereitungszeit des Projekt-Setup (abhängig vom Stand der Vorbereitung)

- Leihgebühren für die MotionMiners-Hardware (abhängig vom Messzeitraum und der Anzahl gemessener Mitarbeiter)

- Rechenkapazitäten in der MotionMiners-AI-Cloud (Datenpakete abhängig des Umfangs des betrachteten Prozesses)

- Arbeitszeit für die Dateninterpretation, Aufbereitung der Analyseergebnisse und Entwicklung einer Handelsempfehlung

- nochmalige Mietgebühren für eine Erfolgsmessung (falls im Vorfeld keine Key-Performance Indikatoren für einen Vergleich zur Verfügung stehen)

–> Das bedeutet die Kosten hängen maßgeblich vom Umfang des Optimierungsprojektes ab, einen Pauschalwert zu nennen, ist nicht so einfach möglich.

Für eine bespielhafte Optimierung eines Kommissionier Prozesses mit zwei Wochen Messung und normaler Vor- und Nachbereitungszeit sollten jedoch 15.000 – 25.000 € netto kalkuliert werden.

“Big Brother is watching you“ – Datenschutz?

Das Thema Datenschutz steht seit dem Inkrafttreten der DSGVO bzw. des BDSG noch stärker im Fokus als gewöhnlich. Deshalb sollte auch bei dieser Methode der Datenerhebung der Betriebsrat (falls vorhanden) frühzeitig eingebunden werden. Wir empfehlen ein Gespräch mit Ihrem Datenschutzbeauftragten. Obwohl keine Integration in die betrieblichen IT-Strukturen notwendig ist, sollte auch die IT-Abteilung informiert werden.

Motion-Mining® wurde so konzipiert, dass technisch und organisatorisch das Aufkommen von personenbezogenen Daten unterbunden wird (Privacy-by-Design). Das Unternehmen stellt dafür ein Rechtsgutachten vor dem Hintergrund der DSGVO zur Verfügung, in dem der Datenschutz untersucht und rechtlich gewürdigt wurde.

Ihre nächsten Schritte, um Ihre Intralogistik-Prozesse erfolgreich mit Motion-Mining® zu optimieren:

- Prüfen Sie, welche Prozesse sich für eine Analyse eignen

- Bereiten Sie notwendige Daten wie Lager-Layouts und Prozessbeschreibungen vor

- Prüfen Sie, ob geeignete Kennzahlen zur Erfolgskontrolle einer Maßnahme bereits erhoben wurden oder welche KPI Sie zur Erfolgsmessung heranziehen wollen

- Stellen Sie ein Projektteam aus 1-2 Prozessingenieuren zusammen, die das Optimierungsprojekt aufsetzten, starten und durchführen können

- Besprechen Sie die geplante Maßnahme (falls vorhanden) mit Ihrem Betriebsrat, Datenschutzbeauftragten oder IT-Leiter bevor Sie das Projekt Ihren operativen Mitarbeitern vorstellen oder erste Messungen in Ihrem Betrieb durchführen

- Planen Sie den Zeitpunkt des Projektes auf einen Zeitraum mit relativ durchschnittlicher Auslastung des zu analysierenden Prozesses (weder Unter- noch Überlastung)