Was ist AutoStore®?

AutoStore® ist ein Lager- und Kommissioniersystem auf Basis von im Block gelagerten Systembehältern, die von Robotern über einen Senk- und Hebemechanismus bewegt werden.

Die Funktionsweise ist im YouTube-Video des Herstellers aus Norwegen gut visualisiert:

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenDer Hersteller und die Distributoren von AutoStore® werben vor allem mit der skalierbaren Leistung der Anlagen, da Roboter und Stellplatzkapazität dem sogenannten Grid im laufenden Betrieb zugefügt/entfernt werden können.

Für welche Anwendungen ist AutoStore® geeignet?

Die Frage nach der sinnvollen Anwendung einer AutoStore®-Anlage sollte sich immer zu Beginn einer Betrachtung stellen. Dabei ist die Anforderung des Anwenders in Bezug auf die dynamische Leistung (wie viele Behälter möchte ich pro Stunde auslagern?) und die statische Kapazität (wie viele Behälter brauche ich für die Lagerung meiner Güter) zu berücksichtigen.

Grundsätzlich steht die Technologie in Konkurrenz mit anderen Automatischen Kleinteilelagern (AKL) wie z.B.:

- Stahlbau-Regal mit Regalbediengerät (RBG)

- Stahlbau-Regal mit Shuttle Technologie

- Lagerlifte und Mini-AKL

Welches System das Beste ist, lässt sich nicht pauschal festlegen. Die individuellen Anforderungen des Anwenders, gekoppelt mit einem objektiv aufgestellten Business-Case, ermöglichen die Auswahl des optimal geeigneten Systems.

Was ist bei der Planung einer AutoStore®-Anlage zu beachten?

Die nachfolgenden Absätze sollen Ihnen aus Sicht eines herstellerunabhängigen Logistikplaners darstellen, welche Punkte bei der Entscheidung für oder gegen eine AutoStore®-Anlage beachtet werden sollten. Deshalb möchten wir Ihnen einen groben Überblick über die Funktion dieses Systems geben und welche Besonderheiten dieses mit sich bringt.

Auftrags- und Zugriffsstruktur

Einer der wichtigsten Punkte bei der Planung einer AutoStore®-Anlage ist die individuelle Auftrags- und Zugriffsstruktur des Anwenders. Diese muss dem beabsichtigten Servicegrad gegenübergestellt werden.

Was bedeutet das ganz konkret?

Es ist zu prüfen, ob die erwartete Durchlaufzeit mit dem System erreicht werden kann. Dazu zählen neben Geschwindigkeit der Ein- und Auslagerung auch die verfügbaren Leistungen an den Arbeitsplätzen. Die erwartete Durchlaufzeit ist stark vom Geschäft des Anwenders abhängig (z.B. eilige Ersatzteile oder E-Commerce Bestellungen oder langfristig planbare Produktionsbedarfe). Hinter diesen Erwartungen steht immer ein Business-Case, der mit den zuvor angeführten Alternativen und AutoStore® verglichen werden muss.

TIPP: Verwenden Sie zur Analyse Vergangenheitsdaten aus den Systemen, die Sie ersetzen möchten und planen Sie diese mittels eines Forecast auf mindestes 5 Jahre in die Zukunft! Sollte es sich um ein neues Lager handeln ist eine Abstimmung mit Ihrem Vertrieb über die beabsichtigten Absatzzahlen oft ein Lösungsansatz. Ein herstellerunabhängiger Logistikplaner kann Sie bei der Datenanalyse, Forecasting und dem Variantenvergleich in der Systemauswahl unterstützen.

Welche Hardware ist notwendig?

1. Die Behälter

Sind in drei unterschiedlichen Höhen verfügbar (220er, 330er und 425er). Sie spielen die zentrale tragende Rolle im AutoStore®-System und sind deshalb im nachfolgenden Absatz noch einmal genauer betrachtet.

2. Das Grid

Die umspannende Aluminium-Konstruktion, auf der die Roboter fahren, wird vom Hersteller als „Grid“ bezeichnet.

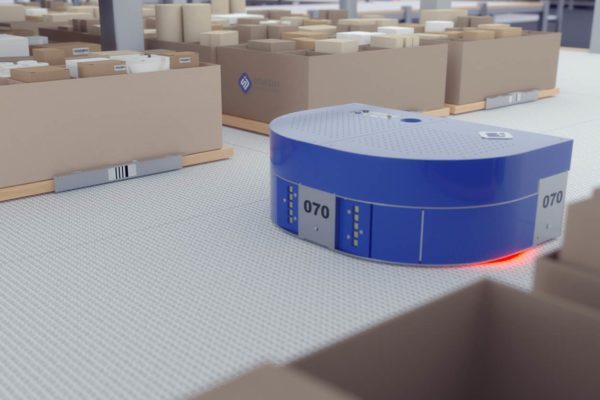

3. Die Transportroboter

- Gewicht: 148kg

(mit Batterie, ohne Zuladung) - Zuladung: 30kg

- Geschwindigkeit: 3,1m/sec = 11km/h

- Beschleunigung: 0,8m/sec²

- Faustformel: 1 Roboter braucht ca. 8m² als Arbeitsraum

- Gerät ist 18 Stunden fahrbereit, kann durch Zwischenladungen aber 24 Stunden am Tag fahren

- Es gibt Nord- und Südroboter, die ihre Orientierung auf dem Grid nicht verändern können.

- Gewicht: 98kg

(mit Batterie, ohne Zuladung) - Zuladung: 30kg

- Dieser Art der Roboter ist höher aber kompakter als die rote Version und nimmt die Behälter über dem Schacht ab. Es gibt Nord- und Südroboter, die ihre Orientierung auf dem Grid nicht verändern können.

- Preislich sind die „Black Edition“ Roboter jedoch mit etwas weniger als dem doppelten Preis zu veranschlagen.

4. Arbeitsplätze

Conveyor Port

- Pufferung von einem Behälter, Andienung alle 5 Sekunden möglich.

- Leistung: 180 Behälter/h, bis zu 240 bin/h wenn der Port höher positioniert ist

Carussel Port

- Pufferung von zwei Behältern, Andienung alle 3 Sekunden möglich.

- Leistung: 350 Behälter/h

Relay Port

- Pufferung von bis zu 8 Behältern, Andienung alle 2 Sekunden möglich.

- Leistung: 650 Behälter/h

Swing Port

- Pufferung von einem Behälter, Andienung alle 7 Sekunden möglich.

- Leistung: 160 Behälter/h

Transfer Cells

- Port zur Positionierung von Behältern auf Fördertechnik

Generell lassen sich die meisten Ports in Multiorder-Pickstationen integrieren und so die Anzahl an benötigten Robotern und Ports signifikant reduzieren.

5. Weitere Komponenten

- Wartungsbühne / Wartungseinrichtung um in die Anlage zu gelangen

- AutoStore® Controller (Host WCS)

Restriktion Behältergrößen!

Die Behälter des AutoStore®-Systems haben wie bereits dargestellt eine „tragende Rolle“ in der Funktion der Anlage. Deshalb können in diesen Lagersystemen auch ausschließlich original AutoStore®-Behältern genutzt werden. Dabei sind grundsätzlich zwei Größen verfügbar:

Große Behälter „425er“

- Fassungsvermögen: 98 Liter / 30kg

- Außenmaße: B: 449mm/ L: 649mm / H: 425mm

- Innenmaße: B: 403mm / L: 603mm / H: 405mm

Mittlere Behälter „330er“

- Fassungsvermögen: 75 Liter / 30kg

- Außenmaße: B: 449mm/ L: 649mm / H: 330mm

- Innenmaße: B: 403mm / L: 603mm / H: 310mm

Kleine Behälter „220er“

- Fassungsvermögen: 48 Liter / 30kg

- Außenmaße: B: 449mm/ L: 649mm / H: 220mm

- Innenmaße: B: 403mm / L: 603mm / H: 200mm

Die Behältergrößen können in einem System nicht gemischt werden.

Die Behälterhöhe 425mm funktioniert ausschließlich in Verbindung mit dem „schwarzen Roboter“ B1.

TIPP: Eine entscheidende Frage bei der Planung eines AutoStore®-Systems lautet daher – was soll in die Behälter und was passt in die Behälter. Um im Nachgang teure Fehler zu vermeiden, empfiehlt sich eine kurze Behälterstudie.

Wie hoch kann man mit AutoStore® bauen?

Das zuvor dargestellte Grid besteht aus Aluminium. Damit ist eine Rasterhöhe von bis zu 5,4m (kleiner und mittlerer Behälter) und 6,2m (großer Behälter) möglich. Dazu kommt eine Arbeitshöhe von 2 Metern mit Abstand für einen Deckensprinkler, was eine lichte Gebäudehöhe von 7,4m oder 8,2m voraussetzt. Das entspricht einer Maximalstapelhöhe von 14x 425mm Behältern, 16x 330mm Behältern oder 24x 220 mm Behältern.

Leistung und Belegungsgrad

Der Hersteller gibt die maximale Dauer, um einen Behälter aus dem System bereit zu stellen (Annahme Behälter steht ganz unten im Block) mit 3,5 Minuten an. Dies unterstellt eine Auslagerung im Direktzugriff ohne Vorlauf voraus, was einer Umlagerung von 16 Behältern entspricht.

Die Durchschnittliche Zugriffszeit wird jedoch deutlich unter diesem Wert liegen, da das System eine selbständige ABC-Struktur einhält, welcher durch die Funktion der Anlage gegeben ist. So werden häufig genutzte Behälter von den Robotern immer wieder oben aufgestellt. Selten genutzte Behälter sinken automatisch im Stapel ab.

Bei der Belegung mit Behältern müssen mindestens 10% freie Stellplätze in der obersten Ebene der Anlage eingeplant werden. Für eine maximale Leistungsfähigkeit empfiehlt es sich, die oberste Ebene an Behältern komplett leer zu lassen.

Achtung Fußboden – ein Teil der Anlage!

Die Behälter in einem AutoStore®-System stehen direkt auf dem Fußboden. Das bedeutet die Bodenqualität sollte wie bei jedem automatischen Lagersystem mit in die Kostenbetrachtung einer Anlage einbezogen werden.

Der Boden für automatische Lagersysteme muss der Norm EN18202 entsprechen. So darf der Boden auch für das AutoStore höchstens 3mm Unebenheit auf 1m, höchstens 5mm Unebenheit auf 2m aufweisen. Die Kosten für eine Bodensanierung in Bestandshallen sind mit mindestens 20.000€ zu bewerten. Für Neubauten die Ebenheitstoleranz meistens ohne Mehrkosten realisierbar.

IT und Lagerverwaltungssystem (LVS/WMS) bei AutoStore®

AutoStore® verwaltet nur Behälter, keine Artikel! Sofern die Anlage nicht als „Stand-alone-Lösung“ verwendet werden soll, wie man es z.B. häufig bei Lagerliften sieht, ist die Koppelung an Ihr LVS zwingend erforderlich. Die deutschen Anbieter unterscheiden sich hier teilweise in Service und Funktionalität erheblich.

AutoStore® ist ein geschlossener Kreislauf – Anbindung an die Fördertechnik

Das AutoStore®-System ist in den meisten Fällen in sich abgeschlossen – die Behälter sind nicht als Mehrwegbehälter für den innerbetrieblichen Transport geeignet. Sie dürfen das System jedoch auf mit speziellen Wangen, Führungen und Anschlägen ausgerüsteter Fördertechnik verlassen. Der Bedarf für speziell ausgerüstete Fördertechnik entsteht als Folge aus den systemeigenen Behältern, die sich auf einer konventioneller Fördertechnik abnutzen würden und die Standsicherheit der bis zu 24-fach hoch gestapelten Behälter im System gefährden würden. Auftretende Störungen wären nur sehr aufwändig zu beheben.

In der Vergangenheit haben sich deshalb unterschiedlichste Layouts zur Anbindung der Fördertechnik und Multiorder-Arbeitsstationen etabliert. In dem rechten Bild ist eine Version mit vorbei Führung von zwei Förderstrecken zischen Lagerkorpus und Karussell-Port für Singleorder-Picking dargestellt.

Was ist beim Kauf / Ausschreibung von AutoStore® zu beachten?

Von Äpfeln und Birnen oder: AutoStore® ist nicht gleich AutoStore®.

Die patentierte AutoStore®-Technik wird von mehreren lizensierten Herstellern vertrieben. Diese unterstützen bei der Integration und bringen oftmals auch eigene IT-Systeme dafür mit. So kann sich die Funktionalität und Performance der Anlage von dieser unterschiedlichen IT-Anbindung unterscheiden. Welche Punkte noch wichtig sind, erfahren Sie in den nachfolgenden Absätzen.

Wichtig für Käufer – Distributoren Modell!

AutoStore® wird von einem Netzwerk qualifizierter Systemintegratoren vertrieben, entworfen, installiert und gewartet, welche von AutoStore® als „Partner“ bezeichnet werden. Diese Unternehmen sind nüchtern betrachtet jedoch Wettbewerber, die dieselbe Hardware vertreiben. Der Service und die Software ist oft eine Eigenleistung.

Für Kunden ist es sehr wichtig dieses Konstrukt zu kennen! Auf Grund von Vertriebsaufwandsentschädigungen für die Distributoren durch den Hersteller AutoStore® kann es in manchen Fällen zu unterschiedlichen Preisbasen und Angebotspreisen kommen.

TIPP: Um unbeeinflusste Angebote zu bekommen, sprechen Sie hierzu zuvor mit einem herstellerunabhängigen Berater oder direkt mit AutoStore® in Deutschland.

Sie wollen eine neutrale Kosteneinschätzung?

Sprechen Sie uns bei Bedarf gerne an. Wir unterstützen Sie bei der Angebotsanfrage- und auswahl.

Wer bietet AutoStore in Deutschland an?

Wie im vorherigen Absatz beschrieben, handelt es sich bei den Anbietern in Deutschland nicht um Hersteller, sondern um Systemintegratoren. Das System wird unter anderem von nachfolgenden Unternehmen mit eigenen Ergänzungen vertrieben. Die Auflistung ist wertungsfrei in alphabetischer Reihenfolge ohne Anspruch auf Vollständigkeit:

Anbieter für den DACH-Markt:

- AM Logistics Solutions GmbH (Offenau) – amlogisticsolutions.de

- Dematic GmbH (Heusenstamm) – dematic.com

- Element Logic Germany GmbH (Bad Friedrichshall) – elementlogic.de

- Fortna (Hamburg) – fortna.com

- Hörmann Logistik GmbH (München) – hoermann-logistik.de

- Kardex Holding AG – kardex.com

- Swisslog Germany (Dortmund) – swisslog.com

Weitere internationale Anbieter:

Adameo, Asetec, Bastian Solutions, Dematic / TKSL, Element Logic, Fives Group, Fortna, Kuecker Pulse Integration, LG CNS, Lalesse Logistic Solutions, Okamura, Pulse Integration, Reesink Logistic Solutions, Samsung SDS, SmartLOG, SoftBank, StrongPoint, Swisslog

Quelle: https://autostoresystem.com/de/partner/ (Stand 13.06.2022)

Lagern auf engstem Raum – Brandschutz?

Die Behälter eines AutoStore®-Systems stehen in Türmen über- und nebeneinander. Dies spart enorm viel Lagerfläche im Vergleich zu anderen Automatischen Kleinteilelagern (AKL) mit Shuttle oder Regalbediengeräte Technik. Die Brandlast ist so jedoch auch auf einen engeren Raum zusammengeführt.

Gängig für Anwender in Deutschland ist eine Freigabe der Sachversicherer VdS Schadenverhütung GmbH oder der FM Global. Eine Anlage ist nach dem Kauf beim Hersteller nicht automatisch freigegeben. Die individuellen Brandlasten durch die eingelagerten Waren sind zu berücksichtigen.

Erforderlich ist meist die Installation eines Deckensprinklers. Zwischen den Behältern ist dies auf Grund der Blocklagerung nicht ohne weiteres möglich. Eine Sprinklerung in Zwischenebenen war bisher nicht notwendig. Es gelten die üblichen Richtlinien für Lagerbauten zu beachten, in diesem Fall die IndBauRL nach Blocklagernorm. Dabei sind Flächen bis 10.000 m² am Stück möglich. In das AutoStore®-System kann dann bei Bedarf alle 75m² eine Blechtrennwand eingezogen werden. Alle 450m² kann bei Bedarf eine Gasse frei zu halten.

Binden Sie in jedem Fall den Sachversicherer oder einen herstellerunabhängigen Planer mit in die Planung ein.

Sie benötigen Unterstützung?

Wir beraten Sie gerne zum Thema Brandschutz in AutoStore®-Anlagen. Vereinbaren Sie ein kostenloses Erstgespräch!

Wie lange dauert die Realisierung einer AutoStore® Anlage?

Die AutoStore®-Systeme bestehen wie dargestellt aus standardisierten Komponenten. Realistisch ist eine 6-8-wöchige Lieferzeit (je nach Größe der Anlage) und eine 2-wöchige Aufbauzeit. Dies setzt eine bebauungsfähige Grundfläche voraus. Nicht berücksichtigt ist hier die individuelle Anbindung an Ihre Fördertechnik oder das eigene Lagerverwaltungssystem. In der Regel ist ein AutoStore®-System innerhalb von 6 Monaten ab Bestellung für den Produktivbetrieb bereit.

Alternative zum AutoStore®-System – Ocado Group

Als herstellerunabhängiges Beratungsunternehmen möchten wir auch auf technisch ähnliche Anlagen hinweisen.

Die Ocado Group ist ein Online Grocery Market und lange Zeit selbst Nutzer von original AutoStore®-Anlagen. Das Unternehmen hat das System für sich selbst angepasst und vertreibt diese Eigenentwicklung auch selbständig am Markt. Unter folgendem Link finden Sie weitere Informationen zur Anlage: https://www.ocadogroup.com/our-solutions/fulfilment.

Die Situation ist nicht vollständig geklärt – AutoStore® geht aktuell patentrechtlich gegen die Ocado Group vor. Aus diesem Grund wäre aktuell von der Beschaffung einer Ocado-Anlage abzuraten, da z.B. die Versorgung mit Ersatzteilen dieser Anlagen in Zukunft nicht eindeutig vorhersehbar ist.

Ein wichtiges Learning der Weiterentwicklung ist jedoch das Thema Brandschutz. AutoStore® arbeitet ausschließlich mit geschlossenen Behältern. Dies führt zu einem „kontrollierten Abbrennen“ im Brandfall, da die einzelnen Behälter in sich abgeschlossen sind. Eine Zertifizierung nach FM-Global wurde hierfür erteilt.

Ocado hatte sich bei einer Anlage für die Lagerung in Körben entschieden. Dies führte zu einem Großbrand, der für negative Schlagzeilen sorgte:

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenDas Event hat dazu geführt, dass sich die Brandschutzrichtlinien (auch für AutoStore®-Anlagen) verschärft haben. So muss z.B. technisch sichergestellt werden, dass eine Sprinkleranlage auch nach dem Auslösen und Abschalten wieder angeschaltet werden kann, was einer der Gründe für den Großbrand bei Ocado war.

Ihre nächsten Schritte, um AutoStore® in Ihrer Logistik zu nutzen:

Bei der Auswahl und der Planung einer AutoStore®-Anlage gilt es viele Punkte zu beachten und objektiv zu bewerten. Prüfen Sie nachfolgende Punkte, wenn eine solche Anlage für Ihr Unternehmen in Frage kommt:

- Prüfen Sie Ihren Einsatzzweck in Hinblick auf Sinnhaftigkeit eines AutoStore®-Systems

- Beachten Sie die beabsichtigten dynamischen und statischen Lagerkapazitäten hin auf die Leistung von AutoStore®

- Prüfen Sie die Anbindung der Anlage in das Gesamtsystem in Hinblick auf Fördertechnik und IT-System

- Prüfen Sie Ihre Produkte in Hinblick auf die fixe(n) Behältergröße(n)

- Prüfen Sie die Bodenqualität Ihrer Immobilie

- Prüfen Sie die verfügbare Höhe in Ihrer Lagerhalle

- Prüfen Sie notwendige Brandschutzmaßnahmen und Auswirkungen auf Ihren Business-Case

- Beachten Sie das Distributoren Modell vor Erstkontakt mit einem der Partner

Haben Sie noch Fragen oder benötigen Sie Unterstützung bei Ihrem Projekt?

Sprechen Sie uns gerne an!