Was ist das Geek+ RoboShuttle™-System?

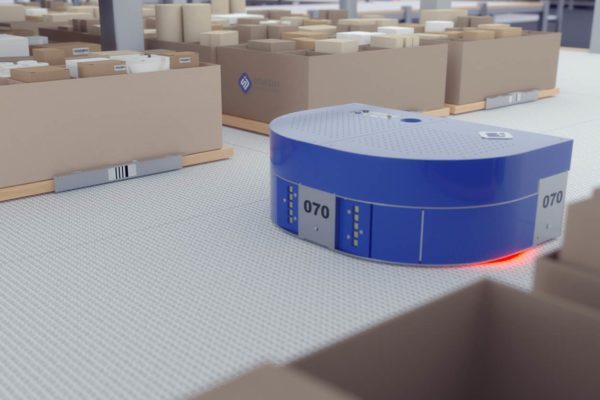

RoboShuttle™ ist eine Ware-zur-Person Lager- und Kommissionierlösung, welche mittels mobilen Robotern Kleinladungsträger aus einfachen Fachbodenregalanlagen an Arbeitsstationen andienen kann. Besonderheiten des Systems ist ein besonders schmales Gangdesign, eine hohe Lagerdichte durch zweifach tiefe Lagerung und einer maximalen Lagerhöhe von 7,8 Metern. Des Weiteren besticht die Lösung von Geek+ durch die einfache Skalierbarkeit, einfachen Regaltechnik und einen günstigen Return-on-Investment (ROI) von unter 3 Jahren.

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenWer ist Geek+?

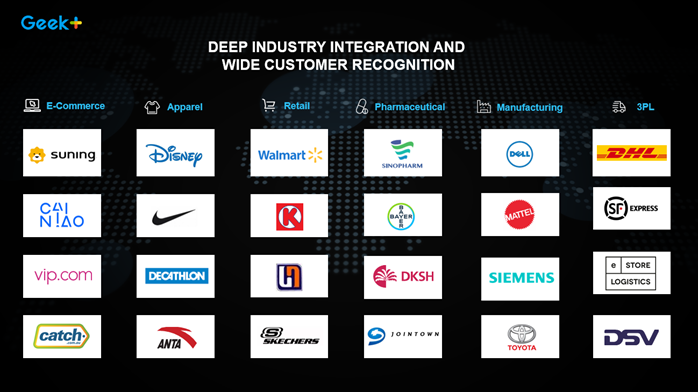

Die Geekplus Technology Co., Ltd. ist in Deutschland bisher noch wenig bekannt. Das mag am Firmensitz in Peking, China liegen, vor allem aber an dem jungen Unternehmensalter. 2015 wurde das Unternehmen von Yong ZHENG (CEO), Hongbo LI (CTO), Kai LIU (VP, Procuct BU), Xi CHEN (VP, Robots R&D) gegründet. Den CEO Zheng verbindet erstmals ein Masterstudium von 2001-2003 an der RWTH Aachen mit Deutschland. Mittlerweile sind über 1.500 Personen bei Geek+ beschäftigt und das Unternehmen ist heute in über 20 Ländern aktiv. (Stand Dezember 2021, Quelle: https://www.geekplus.com/company).

Im Juni 2020 wurde eine Partnerschaft mit der Körber AG in der autonomen mobilen Robotik bekannt gegeben. (Quelle: https://www.mm-logistik.vogel.de/geek-und-koerber-werden-partner-a-960324/)

Dem ein oder anderen Leser wird eine gewisse Ähnlichkeit in Schriftart und Farbgebung des Geek+ Logos zur bekannten Marke „Google“ des Technologieriesen Alphabet auffallen. Nicht weniger möchte auch Geek+ die Welt mit seiner Technik verändern.

Für welche Anwendungen ist RoboShuttle geeignet?

RoboShuttle eignet sich für die Lagerung und Kommissionierung von Kleinladungsträgern mit unterschiedlichen Grundmaßen bis zu 40 kg. Damit ergibt sich ein weites Anwendungsspektrum in der Intralogistik. Seine Grenzen findet das System bei Hochleistungsanwendungen oder Sortierprozessen. Grundsätzlich steht das System in Konkurrenz zu „klassischen“ Automatischen Kleinteilelagern (AKL) wie z.B.:

- Stahlbau-Regal mit Regalbediengerät (RBG) (oft als Synonym für AKL verwendet)

- Stahlbau-Regal mit Shuttle Technologie wie z.B. das System von Rocket Solutions

- Lagerlifte und Mini-AKL

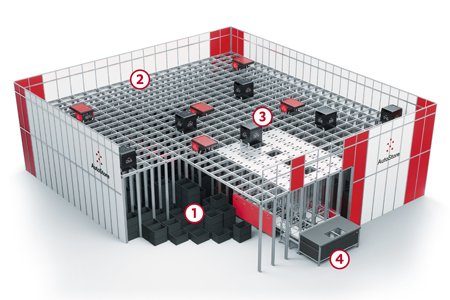

- AutoStore®

- Exotec Skypod System

Zu Beginn der Analyse sollten die Anforderung des Anwenders in Bezug auf die dynamische Leistung (wie viele Behälter möchte ich pro Stunde ein- und auslagern?) und die statische Kapazität (wie viele Behälter brauche ich für die Lagerung meiner Güter?) berücksichtigt werden. Welches System „das Richtige“ ist, lässt sich nicht pauschal festlegen. Die individuellen Anforderungen des Anwenders, gekoppelt mit einem objektiv aufgestellten Business Case ermöglichen die Auswahl des optimal geeigneten Systems.

Das Geek+ RobotShuttle adressiert jedoch eine Kundengruppe besonders, für die in der Vergangenheit Automatisierungslösungen nur bedingt sinnvolle Lösungen waren: Logistische Dienstleister. Die Anlagen haben einen geringen Installations- und Investitionsbedarf (z.B. mittels Robot-as-a-Service) und können die Höhe in von Dienstleistern besonders häufig Gebäudehöhen bis 10m sehr gut ausnutzen.

Vor- und Nachteile von Geek+ RoboShuttle

Das System bringt einige Vorteile im Gegensatz zu klassischen automatischen Kleinteilelagern, wie z.B.

- Mehrere Behälter gleichzeitig transportierbar (bis zu acht)

- Unterschiedliche Behältergrundmaße möglich

- Keine fixen strukturellen Einbauten wie Fahrschienen oder Leitdrähte notwendig

- RaaS (Robot as a Service) Variante möglich, um Investitionskosten zu minimieren

- Für Bestandsgebäude und auch nicht rechteckige Gebäude Kubaturen geeignet

- Keine statische Fördertechnik-Vorzone

- Keine leistungsbegrenzenden Shuttle-Heber oder Einzelgassenzugriffe wie beim RBG (=Bottleneck)

- Wartung der Roboter im laufenden Betrieb möglich

- Jederzeit nahezu unterbrechungsfrei expansionsfähig (Regale, Roboter, Arbeitsplätze)

- Kurze Realisierungszeit bzw. Inbetriebnahmezeiten

Die Technologie bringt jedoch auch gewisse Nachteile mit sich, die im Zuge eines Projektes neutral bewertet werden müssen. Kritikpunkte sind:

- Aktuell noch keine Referenzanlagen in Europa und nur einzelne Testsysteme in Asien – sozusagen ein Early-Adopter

- „Ein-Hersteller-Lösung“ – eine Ausschreibung auf dem freien Markt aktuell nicht sinnvoll möglich. Alternativen wie zuvor genannt, jedoch technisch nicht direkt vergleichbar

- Vergleichsweise hohe Kosten bei Skalierung – Roboter sind Kostentreiber (40-45 t€/Stk. für Version mit 8 Behältern)

- Begrenzte Höhennutzung von maximal ca. 8m möglich

- Thema Datensicherheit der Cloud-Rechner in China möglicherweise abschreckend für deutsche Nutzer (siehe separater Absatz)

- Geräte im Vergleich zu anderen Lagersystemen langsam (Anzahl der Doppelspiele pro Gerät)

- Laufzeit von maximal 2-3 Stunden realistisch, aufgrund der schlanken Bauform – Schichtbetrieb ohne Zwischenladungen nicht möglich

- Keine personensichere Scanner (Roboter müssen hinter Sicherheitszaun arbeiten)

- Keine freie Navigation möglich – Roboter navigieren über QR-Codes auf dem Boden

- Verschmutzung der geklebten QR-Codes über die Nutzungsdauer wahrscheinlich, Ablösung ebendieser möglich – Störquelle

- Anhalten der Anlage (partiell) beim Herabfallen von Produkten aus Behältern/Regalen notwendig, Beheben der Störfälle durch Mitarbeiter

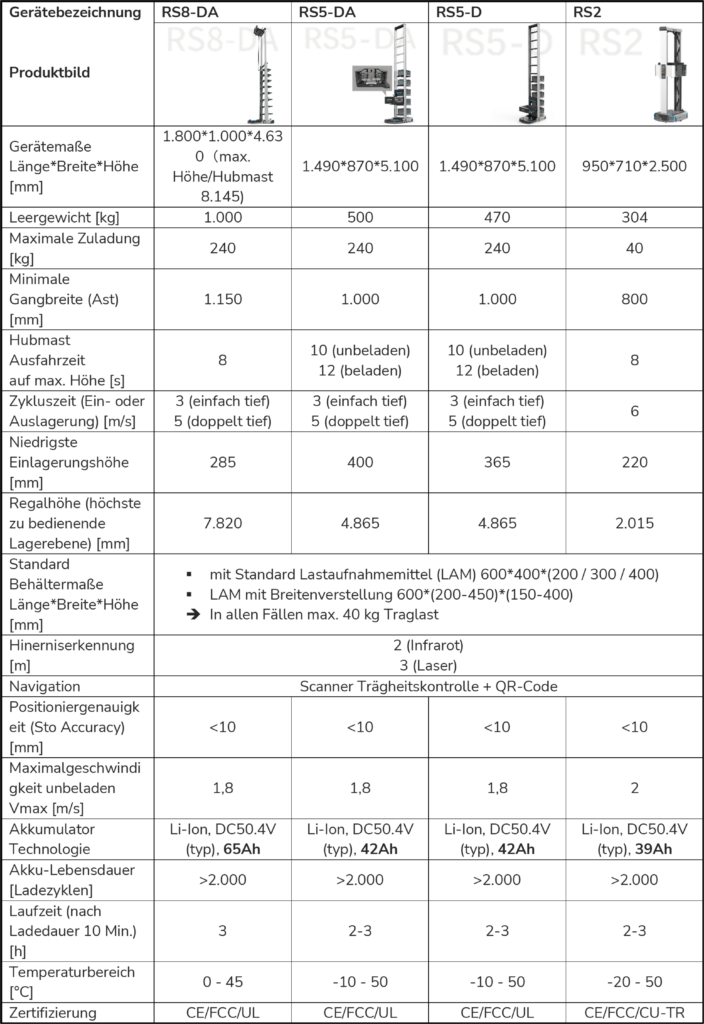

Technische Spezifikationen von RoboShuttle

Geek+ bietet aktuell vier Versionen des RoboShuttle an, die sich vor allem durch die mögliche Bedienungshöhe und die Akku-Technologie unterscheiden. Die technischen Spezifikationen der einzelnen Versionen sind in der nachfolgenden Tabelle dargestellt.

(Quelle: https://www.geekplus.com/product/roboshuttle, übersetzt, validiert und ergänzt durch den Autor mit freundlicher Unterstützung der Geek+ Sales Europe.)

Chinesischer Hersteller – Service und Wartungsleistungen?!

Geek+ arbeitet in Deutschland mit lokalen Serviceunternehmen zusammen. Konkret sind dies in Deutschland aktuell die ProLog Automation GmbH & Co. KG in Freiberg am Neckar (https://prolog-automation.de/) und die Niederlassung Geekplus Europe GmbH in Düsseldorf.

Brandschutz – das müssen Sie beachten

Wie bei allen automatischen Kleinteilelagern sollte das Thema Brandschutz bereits in der Konzeptphase berücksichtigt werden. Die Sachversicherer (in Deutschland gängig ist der VdS Schadenverhütung GmbH oder FM-Global FM Insurance Europe S.A.) geben hier mehrere Möglichkeiten zur Brandverhütung vor. Die Auslegung der Richtlinien und der notwendigen Maßnahmen variieren relativ stark. Einflussfaktoren sind neben den individuellen Lagergütern und deren Brandlast auch die Ausprägungen des Gebäudes.

Nach FM Global ist ein Regalsprinkler bei Kunststoffbehälter nahezu unvermeidbar. Bei Flächen kleiner als 800 m² sind aktive Brandschutzvorrichtungen eventuell vermeidbar.

Planen Sie Brandschutzmaßnahmen bereits zu Beginn mit in Ihr Konzept und berücksichtigen Sie diese bei der notwendigen Investition und dem Business-Case!

Zertifizierungen von RoboShuttle – für den deutschen Markt geeignet?

- CE-Kennzeichnung – Wichtigstes Zertifikat für den deutschen Markt. Der Hersteller erklärt gemäß Verordnung (EG) Nr. 765/2008, „dass das Produkt den geltenden Anforderungen genügt, die in den Harmonisierungsrechtsvorschriften der Gemeinschaft über ihre Anbringung festgelegt sind.“ (Art. 2 Nr. 20) und „dass er die Verantwortung für die Konformität des Produkts mit allen in den einschlägigen Harmonisierungsrechtsvorschriften der Gemeinschaft enthaltenen für deren Anbringung geltenden Anforderungen übernimmt.“ (Art. 30 Abs. 3).

- FCC-Konformität – Die Zulassung ist vor allem für den US-amerikanischen Markt relevant. Die Federal Communications Commission (FCC) gibt Konformitätsvorschriften für Telekommunikationsgeräte vor, damit entsprechende Elektronik im US-Markt vertrieben werden darf. Mehr zur FCC-Zertifizierung unter https://www.tuv.com/germany/de/fcc-konformit%C3%A4t-pr%C3%BCfung-und-zulassung.html

- UL-Zertifizierung -Die UL-Zulassung fordert der US-Markt. Die Zertifizierung fordert den Nachweis für eine separate und komplexere Verkabelung der Maschinen. In Europa ist das Zertifikat nicht für den Betrieb erforderlich.

Technik aus China – Wie steht es um den Datenschutz?

Zu diesem Sachverhalt konnten wir leider keine konkreten Aussagen in Erfahrung bringen. Das Lagerverwaltungssystem und der Materialflussrechner kann über ein Gateway abgesichert werden.

Unklar ist jedoch, ob Datentransfer zwischen den Geräten bzw. dem Materialflussrechner und einem dezentralen Rechner stattfinden müssen. Entsprechend kann der Sachverhalt nicht bewertet werden.

Dieser Punkt könnte ein relevantes Kriterium für die Entscheidung für oder gegen ein System von Geek+ sein.

Mensch-Roboter-Kollaboration – wie steht es um die Arbeitssicherheit?

Dass gerade die deutschen Arbeitssicherheitsvorschriften und Richtlinien deutlich strenger als asiatische, vor allem aber chinesische Sicherheitsvorschriften sind, ist kein Geheimnis. Die RoboShuttles sind CE-zertifiziert, was Grundvoraussetzung für eine Anwendung auf deutschem Boden ist. Die Roboter sind jedoch nicht mit einem personensicheren Scanner ausgestattet. Das bedeutet abweichend von einigen Referenz-Videos wird das System immer hinter einem Sicherheitszaun mit Zutrittskontrolle installiert werden müssen. Der Zutritt zur Störungsbeseitigung erfolgt entweder bei vollständigem Stillstand der Anlage oder über spezielle Sicherheitswesten, die dem Roboter die Anwesenheit eines Mitarbeiters mitteilen und die Anlage nur partiell abschaltet.

Anders als bei Kommissionierrobotern der Firma Magazino GmbH SOTO ist eine direkte Mensch-Roboter-Kollaboration, also das Arbeiten von Mensch und Roboter ohne zusätzliche Sicherheitseinrichtung, nicht möglich.

Welche logistischen Kennzahlen sind notwendig, um ein Geek+ RoboShuttle auszulegen und ein Angebot zu bekommen?

Für die Dimensionierung und Planung einer RoboShuttle Anlage sind mehrere Variablen zu berücksichtigen. Diese haben Einfluss auf die unterschiedlichen Bausteine der Anlage (Gestaltung der Regalanlage, Anzahl der Roboter im System, Typ und Anzahl der Kommissionierplätze, Anzahl der Ladestationen, etc.).

Folgende Kennwerte sollten sie ermitteln, um eine Anlage zu dimensionieren und einen validen Preis anfragen zu können:

Kommissionierung:

- Spitzenwert Auftragspositionen pro Stunde (Maximalwert des Jahres, z.B. 750 Positionen/h)

- Ø Positionen pro Stunde (Mittelwert, z.B. 500 Positionen/h)

- Schichtmodell bzw. Arbeitsstunden pro Tag (z.B. 2-Schicht-Modell, 15h/d)

- Anzahl der produktiven Einsatztage pro Jahr (z.B. 250 d/a)

- Ø Anzahl an Stück pro Position (Mittelwert)

- Ø Positionen je Auftrag (Mittelwert)

- Benötigte Pickleistung in Anzahl Behälter pro Stunde (z.B. 300 Behälter/h)

Nachschub:

- Ø Anzahl der Einheiten (z.B. Behälter oder Kartons) pro Stunde zum Einlagern

- Ø Anzahl der Artikel pro Behälter (z.B. 2 Artikel/Behälter)

- Nachschubleistung (= Einheiten pro Stunde / Anzahl Einheiten pro Behälter, z.B. 120 Beh./h)

- Einlagerungsstrategie: ist das gleichzeitige Einlagern und Kommissionieren notwendig oder findet dies zu unterschiedlichen Zeiten in der Spitze statt?

Lagerung:

- Höhe der Behälter/Trays inkl. Ladung in mm

- Anzahl der benötigten Behälter in Stück

- Verfügbare Gebäudehöhe in Metern (Unterkante Binder)

- Verfügbare Fläche

Sollten Ihnen diese Kennwerte noch nicht vorliegen oder im Moment ein gänzlich anderes Kommissioniersystem bei Ihnen in Betrieb sein, empfiehlt sich eine Studie zur Ermittlung der Planungsgrundlagen.

Allgemeine Referenzen von Geek+

Da Geek+ bereits seit Längerem auf dem internationalen Parkett unterwegs ist, gibt es bereits einige namenhafte Referenzen. Jedoch beziehen sich die Referenzen auf andere Produkte von Geek+. Es gibt aktuell noch keine laufende Anlage der RobotShuttles in Europa.

Quelle: Referenzen zur Verfügung gestellt mit freundlicher Unterstützung der Geek+ Sales Europe, Stand Dezember 2021

Geekplus hat das Fahrzeug auf Basis der P-Serien-Roboter weiterentwickelt und die Antriebstechnik (Anfahrrampe, Fahrgeschwindigkeit, Abfahrrampe) für die Ein- und Auslagerung auf die Masthöhe abgestimmt. Durch die intelligente Fahreigenschaften kann das RoboShuttle die Schwankungen über das Fahrzeug und die Sensorik (Fachfeinpositionierung) begleichen. Dadurch, dass das Fahrzeug eine Weiterentwicklung ist, sollte eine Marktreife gegeben sein.

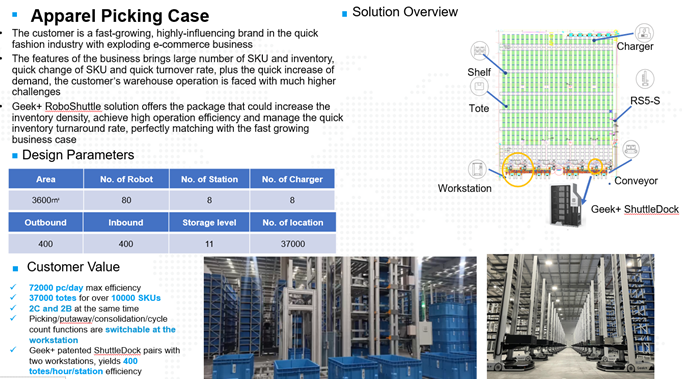

Ein installierter Use-Case findet sich bereits in China, wie nachfolgend dargestellt:

Fazit – Chinakracher oder Revolution für die Kleinteile Intralogistik?

Das RoboShuttle von Geek+ stellt eine Revolution für die Intralogistik dar, sofern die Versprechen des Herstellers gehalten werden. Da die Geräte noch nicht produktiv im europäischen Markt sind, gibt es aktuell noch keine Erfahrungswerte. Gerade das RS8-DA mit den acht Behälterplätzen je Gerät und einer Nutzhöhe von >8 Meter ist eine interessante Technologie. Fraglich ist, wie zuverlässig im produktiven Betrieb die Positioniergenauigkeit in der Höhe ausfallen wird. Die technische Verfügbarkeit wird in Summe auch sehr von den Produkten und den Umgebungsbedingungen abhängen.

Im Moment sollte der Einsatz eines Geek+ RoboShuttle auch als Entwicklungsprojekt angesehen werden, das bis zum produktiven Hochlauf länger als etablierte AKL Anbieter laufen könnte.

Der Hersteller und die Produkte sollten aber auf jeden Fall gut im Auge behalten werden – sobald die Technologie im Markt ankommt, dürfen sich europäische Intralogistik Anbieter warm anziehen.

Ihre nächsten Schritte, um ein Geek+ RoboShuttle in Ihrer Logistik zu nutzen:

Bei der Automatisierung von Kleinteilelagern und der Planung eines RoboShuttles gilt es einige Punkte zu beachten und objektiv zu bewerten. Prüfen Sie nachfolgende Punkte, wenn eine solche Anlage für Ihr Unternehmen in Frage kommt:

- Es gibt noch keine produktiven Anlagen im Einsatz – es muss geprüft werden, ob das System ein mögliches Entwicklungsprojekt sein kann.

- Prüfen Sie Ihren Einsatzzweck in Hinblick auf Sinnhaftigkeit eines RoboShuttles

- Definieren Sie Ihren individuellen Prozess zur Einlagerung, Lagerung und Kommissionierung

- Erstellen Sie einen entsprechenden Materialfluss und erheben Sie die notwendigen Kennzahlen, um das System richtig auszulegen

- Beachten Sie die beabsichtigten dynamischen und statischen Lagerkapazitäten hin auf die Leistung von Geek+ RoboShuttle

- Prüfen Sie die Anbindung der Anlage in das Gesamtsystem in Hinblick auf Fördertechnik und IT-System

- Prüfen Sie Ihre Produkte und ggf. vorhandene Behälter auf Kompabilität

- Prüfen Sie die Bodenqualität Ihrer Immobilie

- Prüfen Sie die verfügbare Höhe in Ihrer Lagerhalle

- Prüfen Sie notwendige Brandschutzmaßnahmen und Auswirkungen auf Ihren Business Case